Wurmb

Einzigartige Prüftechnik made in Austria – Weltmarktführer Wurmb macht’s möglich!

Von der Autobatterie bis zum Zählerkasten – egal in welchem Gerät in unserem Alltag Strom fließt – die Wahrscheinlichkeit ist hoch, dass die Wurmb GmbH ihren Beitrag für die sichere und einwandfreie Funktion geleistet hat.

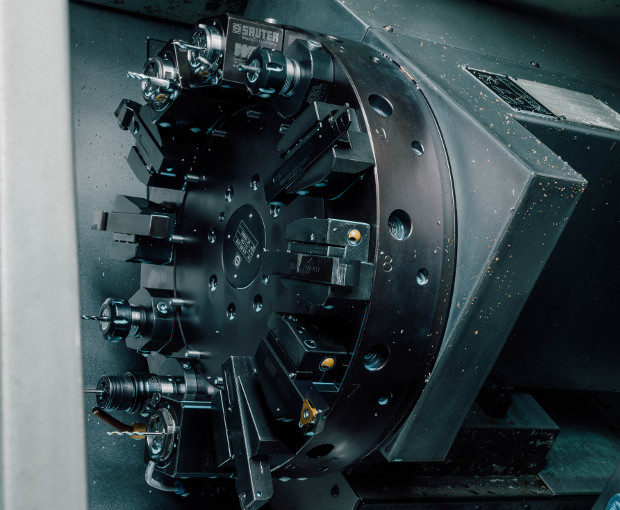

Denn: Das niederösterreichische Unternehmen ist einer der weltweit renommiertesten Spezialisten im Bereich der Prüf- und Fertigungstechnik. Mit ihren Anlagen unterstützt Wurmb die Schaltgeräteindustrie quer über den Erdball, ihre Produkte, Kabel und Batterien auf Herz und Nieren zu prüfen, bevor sie auf den Markt kommen.

Von Amerika bis China – Hersteller gehen auf Nummer Sicher mit Wurmb

Besonders bemerkenswert: Mit seiner einzigartigen Expertise hat sich das kleine, aber feine Unternehmen aus Eichgraben als Weltmarktführer im Bereich der Bimetall-Schnappscheiben-Produktion etabliert. Die münzgroßen Scheiben dienen als Schaltelemente in Geräten wie Wasserkochern, Thermostaten oder Autokühlern. Rund 60-70% der weltweit produzierten Schnappscheiben werden heute auf Wurmb-Anlagen gefertigt. Die Anlagen werden großteils exportiert, vorwiegend nach Amerika und China.

Was die Belegschaft besonders stolz macht: Seit 20 Jahren ist es internationalen Mitbewerbern nicht gelungen, die Maschinen in gleicher Qualität nachzubauen. „Immer wieder gibt es Versuche, unsere Anlagen zu kopieren. Aber die Maschinen funktionieren einfach nicht so gut wie unsere Originale. Die Kunden kommen immer zu uns zurück,“ freut sich Thomas Sedlak.

Software von more ist bei Wurmb seit dem Jahr 2000 im Einsatz – damals speziell für das Unternehmen konzipiert und laufend weiterentwickelt.

Herr Sedlak, was sind die zentralen Herausforderungen im Produktionsalltag?

Thomas Sedlak: Wir haben ca. 40.000 verschiedene Artikel in unserem System, 10.000 davon lagernd. Da wir alles inhouse machen – vom Anlagendesign über die mechanische Fertigung bis hin zur Inbetriebnahme – ist es für uns essenziell, dass unsere Konstrukteure alles in einem System abbilden können. Die Software von more kann das.

Wie trägt more zum Unternehmenserfolg bei? Gibt es konkrete Beispiele?

Beispiel 1: Gesundes Wachstum bei steigenden Anforderungen

Thomas Sedlak: Dank der intelligenten Prozesse von more ist es uns möglich, mit unserer idealen Mitarbeiteranzahl von 25 die stetig wachsenden Anforderungen zu erfüllen, die die weltweite Lieferung mit sich bringt. Zum Beispiel kann die Werkstätten-Leitung und der Einkauf von nur einem Mitarbeiter bewältigt werden. Dank effizienter Prozesse wickelt er alles alleine ab – vom Einkauf über die Dispo und Lagerverwaltung bis hin zur Arbeitsvorbereitung. Ohne das System von more würde das mit nur einem Mitarbeiter definitiv nicht klappen.

Beispiel 2: Flexible Anlagensteuerung durch intelligente Schnittstellen

Thomas Sedlak: Unsere Produktionsanlagen werden über spezielle Schnittstellen direkt vom System gesteuert. Sprich: Die Einstellungen für Arbeitsaufträge werden von der Software an die Anlagen gesendet. So wissen wir immer: Was wird gerade produziert und in welchem Status befindet sich eine bestimmte Maschine. Derartige Schnittstellen würden bei gängigen Softwareherstellern mehrere 100.000 Euro kosten. Das System von more hingegen ist so flexibel, dass man das rasch und kosteneffizient umsetzen kann.

Das gilt auch für Schnittstellen nach extern, zum Beispiel zu Behörden wie Intrastat oder Statistik Austria. Die erforderlichen Berichte und Daten werden zum Stichtag automatisch an die Behörde geschickt. Das erspart uns eine Menge Arbeit.

Beispiel 3: Massive Zeitersparnis dank automatischer Dokumentation

Thomas Sedlak: Ein weiteres Beispiel sind die Dokumentationen. Man muss sich vorstellen: In nur einer unserer Maschine sind rund 8000 Teile verbaut. Dank more sind alle Teile automatisch dokumentiert. Früher mussten wir nach Fertigstellung einer Anlage zwei volle Mitarbeiter abstellen, die 3 Wochen nichts anderes getan haben, als manuelle Dokumentationen zu erstellen. Das geht jetzt in Sekundenschnelle. Am Ende des Fertigungsprozesses drückst du auf den Knopf und das System generiert dir automatisch ein fix fertiges PDF mit der gesamten Dokumentation. Das ist eine unglaubliche Zeitersparnis für uns.

Worin liegt für Sie der besondere Benefit der Zusammenarbeit mit more?

Thomas Sedlak: In drei Dingen: Fachkompetenz, Flexibilität und Innovation. Die Experten von more decken wirklich alle Kompetenzbereiche ab. Egal ob es um Buchhaltung, Disposition oder Artikelverwaltung geht – nach maximal drei Tagen hat man eine Lösung auf dem Tisch. Dabei landet man nicht irgendwo im Firstlevel Support, sondern genau bei dem Techniker, der weiß, worum es geht. Das entspricht ganz unserer Philosophie. Einige der Vorschläge von more haben bei uns sogar zur Ausweitung unserer Dienstleistungen geführt, auf die wir alleine definitiv nicht gekommen wären.

Läuft unter: Produktionshelden mit Top-Exportquote

Branche: Sondermaschinenbau im Bereich Prüf- und Fertigungstechnik

Superpower: Alles-aus-1-Hand, Top-Expertise, Weltmarktführer bei Bimetall-Schnappscheiben

more Beitrag: Maßgeschneiderte Prozesse zur Artikelverwaltung; Steuerung der Produktionsanlagen; automatisierte Dokumentationen

Interviewpartner: Thomas Sedlak, GF und CEO